Характеристики разрабатываемого продукта:

1. Чистота: суммарное содержание металлических примесей в порошке составляет менее 0,005%, содержание основных контролируемых примесей приведено в таблице:

| Элемент | ppm масс | Элемент | ppm масс | Элемент | ppm масс |

| Li | 0,7 | Zn | <0,2 | Hf | <0,5 |

| B | <0,01 | As | <0,2 | W | 9 |

| F | 0,08 | Zr | 0,9 | Re | 1 |

| Na | 0,6 | Co | <0,3 | Nb | <0,2 |

| Mg | 1 | Ni | <0,4 | Cd | <0,2 |

| Al | 0,7 | Cu | 0,9 | Pb | <0,5 |

| Si | 10 | Mn | 0,3 | Bi | <0,2 |

| P | 0,08 | Fe | 9 | Sn | <0,2 |

| S | 0,7 | Ca | 6 | Cr | 2 |

| Cl | 0,5 | V | <0,2 | K | 1 |

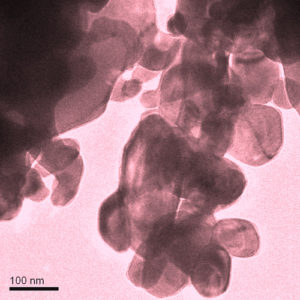

2. Дисперсность: порошки являются узкофракционными с содержанием основной фракции не менее 70% и средним размером частиц 0,5-1 мкм, средний размер частиц нанопорошков молибдена - 22-60 нм.

3. Насыпная плотность: 1,8-2,5 г/см3.

4. Возможный объем производства: 5-7 тонн/год

5. Возможные сферы применения: микро- и оптоэлектроника (мишени), атомная энергетика и авиационно-космическая техника (зеркала, элементы солнечных батарей).

6. Потребители и заказчики: предприятия микроэлектроники, энергетики и авиационно-космической техники.

7. Доступные характеристики порошков молибдена, такие как высокая чистота, дисперсность и однородность фракционного состава позволяют существенно улучшить качество конечного продукта и обеспечивают конкурентоспособность разрабатываемого продукта.

Разрабатываемый способ получения высокочистых микро- и нанокристаллических порошков молибдена позволяет получать другие высокочистые тугоплавкие металлы и соединения и открывает перспективы регулирования их дисперсности и насыпной плотности.

Оригинальная технология низкотемпературного синтеза наноразмерного порошка диоксида титана (структура анатаза, рутила или рентгеноаморфная) со средним размером частиц от 10 до 100 нм.

Содержание основных примесей, %: SiO2 – 0,002; Fe – 0,001; Al – 0,001; V – 0,001

Области применения:

- Защита от увеличивающейся опасности ультрафиолетового излучения: биотехнологии, фармацевтика, солнцезащитные кремы и лосьоны, пластиковые пленки для упаковки продуктов, специальные устройства, блокирующие проникновение ультрафиолета;

- Защита изделий из древесины от воздействия солнечного света (предохранение от обесцвечивания);

- Автомобильная промышленность – покрытия, в зависимости от падения света окраска покрытия меняется;

- Катализаторы для очистки газовых выбросов ТЭЦ (обеспечивает снижение затрат на очистку в 1,7-2 раза, снижение концентрации оксидов азота в выбросах до величины, в 3 раза меньшей ПДК);

- Светочувствительные TiO2-фотокатализаторы для самоочистительных стекол и фасадной плитки (фотокаталитическая и гидролитическая активность покрытия диоксида титана);

- Фотоэлектрические источники тока с наночастицами диоксида титана, используемых особенно для локального энергообеспечения специальных объектов, так как обладают высокой эффективностью при малом освещении.

Нанопорошки на основе оксидов титана, свинца и циркония

Технология получения цирконата-свинца (PbTiO3-PbZrO3) – совместное осаждение из смеси солей. Средний размер зерна полученных порошков 18-33 нм.

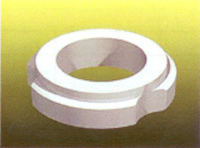

Нанопрошки цирконата-титаната свинца применяются для получения высококачественной нанокерамики с повышенными технико-эксплуатационными характеристиками:

- остаточная пористость на уровне 1%;

- размер зерна около 2 мкм;

- относительная диэлектрическая проницаемость на уровне 3000.

Изделия из нанокерамики используется в электронике, системах телекоммуникации, в авиакосмической и атомной технике, в автомобильной, кабельной, химической, нефтегазовой промышленности, в строительном машиностроении, бытовой технике и медицине.

Данная технология запатентована и зарегистрирована в Государственном реестре изобретений Российской Федерации 20 января 2010 года.

Оригинальная технология получения нанопорошка оксида иттрия, защищена патентом РФ.

Средний размер зерна 20-40 нм.

Форма частиц – сферическая.

Области применения:

- Производство оптической керамики, обладающей высоким светопропусканием в видимой и ИК-области спектра, высокой температурой плавления (2400°С) и термостойкостью. Нанопорошки упрощают процесс ее получения (плотную керамику возможно получить при более низких температурах).

- Конструкционная керамика, имеющая высокую стойкость в агрессивных средах, высокую прочность и износостойкость (двигатели, поршни, турбины, износостойкие детали и пр.)

- Твердые электролиты в топливных элементах на твердых оксидах (ZrO2:Y2O3). Применение нанопорошков обеспечивает повышение ионной проводимости, увеличение прочности и трещиностойкости. Такие топливные элементы не подвержены коррозии, в наибольшей степени подходят для сжигания природного газа на стационарных установках.

- Производство сверхпрочных и низколегированных сплавов на основе хрома (увеличение стойкости материала к ползучести).

- Производство люминесцентных материалов, предназначенных для применения в составе светопреобразующих композиций.

Институт предлагает для реализации технологию получения и партии нанопорошков оксида иттрия.

Технология включает осаждение карбоната церия из нитратного раствора при перемешивании, фильтрацию пульпы, сушку и прокалку.

Технология позволяет получать порошки диоксида церия с высокой удельной поверхностью (более чем 100 м2/г).

Форма частиц – кубическая

Средний размер частиц 20-30 нм.

Области применения:

- Производство автомобильных каталитических конверторов. Добавки церия стабилизируют работу катализатора, предотвращает его разрушение при нагреве и существенно повышают активность, приводят к улучшению превращения СО и NOX, действует как накопитель кислорода, который превращает оксиды азота в азот в окислительной среде;

- Добавки нанокапсулированного диоксида церия в моторное топливо обеспечивает понижение температуры оптимального горения топливной смеси и дополнительный резерв кислорода для ее полного сгорания, снижение эмиссии вредных веществ с отработанными газами:

- В каталитических системах при производстве стирена и синтезе аммиака.

Институт предлагает партии нанопорошков оксида церия.